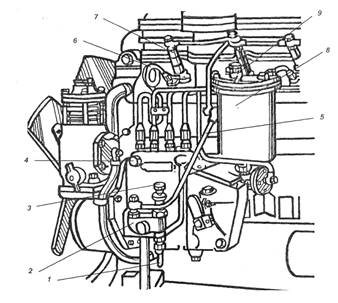

Система живлення карбюраторного двигуна

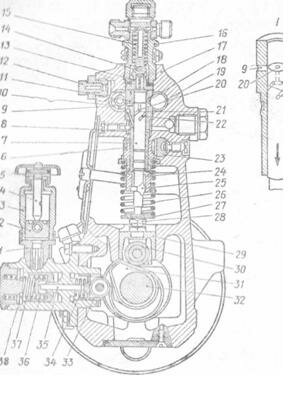

1- паливний насос, 2- повітряний фільтр, 3- карбюратор, 4- рукоятка керування повітряною заслонкою, 5 і 6 - рукоятка і педаль керування дроселями, 7- паливопроводи,

8 і 9- покажчик і вимірювач рівня палива, 10 - паливний бак, 11 - кран, 12 - фільтр-відстійник, 13- глушник, 14 - приймальні труби глушника, 15 - випускний трубопровід двигуна, 16 - випускна труба глушника

Які прилади входять в систему живлення карбюраторних двигунів та їх взаємодія?

Система живлення карбюраторного двигуна складається з паливного бака, паливного фільтра-відстійника, паливного насоса, фільтра тонкого очищення палива, карбюратора, повітряного фільтра, впускного трубопроводу, випускного трубопроводу, газоотводящий труби з глушником шуму випуску відпрацьованих газів, сполучних трубопроводів і бензостійкі шлангів, паливо забірного крана ; покажчика рівня палива в паливному баку, педалі управління дросельної заслінкою, кнопки управління повітряної і дросельної заслінками карбюратора. При роботі двигуна паливо з паливного бака примусово за допомогою паливного насоса подається в камеру поплавця карбюратора, попередньо очистивши у фільтрі-відстійнику і фільтрі тонкого очищення. Одночасно в карбюратор надходить повітря, попередньо очищений в повітряному фільтрі. У карбюраторі паливо змішується з повітрям в заданій пропорції і утворюється горюча суміш, яка по впускному трубопроводу надходить у циліндри двигуна, де стискається, запалюється і згорає, виділяючи теплову енергію, яка за допомогою механізмів і систем перетворюється на механічну і у вигляді крутного моменту передається на колеса автомобіля, приводячи його в рух. Відпрацьовані гази з випускного трубопроводу відводяться в атмосферу.

1- паливний насос, 2- повітряний фільтр, 3- карбюратор, 4- рукоятка керування повітряною заслонкою, 5 і 6 - рукоятка і педаль керування дроселями, 7- паливопроводи,

8 і 9- покажчик і вимірювач рівня палива, 10 - паливний бак, 11 - кран, 12 - фільтр-відстійник, 13- глушник, 14 - приймальні труби глушника, 15 - випускний трубопровід двигуна, 16 - випускна труба глушника

Які прилади входять в систему живлення карбюраторних двигунів та їх взаємодія?

Система живлення карбюраторного двигуна складається з паливного бака, паливного фільтра-відстійника, паливного насоса, фільтра тонкого очищення палива, карбюратора, повітряного фільтра, впускного трубопроводу, випускного трубопроводу, газоотводящий труби з глушником шуму випуску відпрацьованих газів, сполучних трубопроводів і бензостійкі шлангів, паливо забірного крана ; покажчика рівня палива в паливному баку, педалі управління дросельної заслінкою, кнопки управління повітряної і дросельної заслінками карбюратора. При роботі двигуна паливо з паливного бака примусово за допомогою паливного насоса подається в камеру поплавця карбюратора, попередньо очистивши у фільтрі-відстійнику і фільтрі тонкого очищення. Одночасно в карбюратор надходить повітря, попередньо очищений в повітряному фільтрі. У карбюраторі паливо змішується з повітрям в заданій пропорції і утворюється горюча суміш, яка по впускному трубопроводу надходить у циліндри двигуна, де стискається, запалюється і згорає, виділяючи теплову енергію, яка за допомогою механізмів і систем перетворюється на механічну і у вигляді крутного моменту передається на колеса автомобіля, приводячи його в рух. Відпрацьовані гази з випускного трубопроводу відводяться в атмосферу.

Висвітлення можливих причини несправностей системи живлення і способи їх усунення ми хотіли б розпочати з таблички, яка складається з двох стовпчиків. У першому стовпчику ми наводимо причини несправності системи живлення, а в іншій – способи усунення чи запобігання несправностей:

Причини несправності

|

Способи усунення або запобігання

|

Неправильні прийоми пуску двигуна, внаслідок чого відбувається пере збагачення суміші

|

Продути циліндри свіжим повітрям, прокрутивши колінчастий вал двигуна стартером протягом 10 с при повністю відкритих дросельній і повітряній заслінках

|

Паливо не надходить у карбюратор або недостатнє його подавання

|

Перевірити справність роботи системи живлення в послідовності: карбюратор, фільтр тонкої очистки палива, паливний насос, паливний бак

|

Несправність системи запалювання двигуна або перебої в її роботі

|

Перевірити стан приладів системи запалювання, надійність їх з’єднання, стан електропроводки

|

Несправність системи пуску двигуна

|

|

Відсутність зазору між торцем стержня клапана і коромислом або негерметичність клапанів, зависання їх у напрямних втулках

|

Перевірити і, якщо треба, відрегулювати зазор між коромислом і торцем клапана

|

Різке зниження компресії в циліндрах двигуна або потрапляння у них води

|

Перевірити компресію в циліндрах двигуна, стан прокладки головки циліндрів

|

Стороннє підсмоктування повітря в системі живлення, тобто у з’єднувальних вузлах кріплень або в пошкоджених місцях ущільнювальних прокладок приладів

|

Перевірити щільність приєднання трубопроводів до приладів системи живлення, справність ущільнювальних прокладок приладів і, якщо потрібно, підтягнути ослаблені з’єднання або замінити пошкоджені прокладки

|

Засмічення (забруднення) приладів системи живлення або паливопроводів

|

Переконатися в надходженні палива від паливного бака до камери згоряння двигуна. Виявлені засмічення усунути продуванням, прочищенням або промиванням

|

Несправності агрегатів системи живлення або порушення їх регулювань

|

Перевірити працездатність паливного насоса, карбюратора або інжекторів, стан фільтрів і паливопроводів. Виявлені несправності усунути регулюванням або заміною несправних деталей

|

Визначення несправностей системи живлення рекомендуємо починати з паливного бака.

ВИЯВЛЕННЯ НЕСПРАВНОСТЕЙ КАРБЮРАТОРА АБО ІНЖЕКТОРІВ

Переконавшись, що рівень палива у баку нормальний, краник відкритий, клапани пробки заливної горловини паливного бака справні, отвори в корпусі пробки для сполучення з атмосферою не забруднені, необхідно перевірити, чи подається паливо в карбюратор або інжекторну систему. Для цього треба від’єднати паливо провід від вхідного штуцера карбюратора чи інжекторів і за допомогою важеля підкачування паливного насоса або прокручуванням колінчастого вала двигуна пусковою рукояткою перевірити, чи надходить паливо з паливопроводу до карбюратора/інжекторів.

Переконавшись, що рівень палива у баку нормальний, краник відкритий, клапани пробки заливної горловини паливного бака справні, отвори в корпусі пробки для сполучення з атмосферою не забруднені, необхідно перевірити, чи подається паливо в карбюратор або інжекторну систему. Для цього треба від’єднати паливо провід від вхідного штуцера карбюратора чи інжекторів і за допомогою важеля підкачування паливного насоса або прокручуванням колінчастого вала двигуна пусковою рукояткою перевірити, чи надходить паливо з паливопроводу до карбюратора/інжекторів.

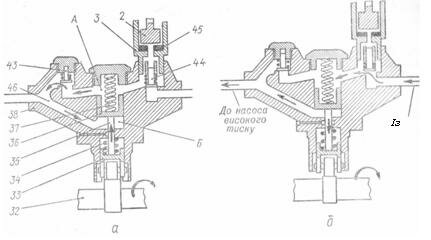

Наявність сильного і рівного струменя палива (у струмені не повинно бути бульбашок повітря) свідчить про несправність карбюратора або прозабруднення інжекторів або про підсмоктування повітря у з’єднаннях між карбюратором чи інжектором і впускним трубопроводом, між частинами самого карбюратора, між впускним трубопроводом і блоком циліндрів двигуна. У такому випадку слід підтягнути кріплення і в разі потреби замінити прокладки. Якщо підсмоктування повітря у вказаних з’єднаннях не виявлено, необхідно за рівнем палива через оглядове вікно у корпусі карбюратора або за позначкою рівня перевірити, чи надходить паливо у поплавцеву камеру.

Коли палива немає, слід викрутити пробку гнізда сітчастого фільтра карбюратора, вийняти фільтр, оглянути, промити бензином і поставити на місце. Якщо фільтр не був засмічений, то палива в поплавцевій камері може не бути через забруднення голчастого паливного клапана кришки поплавцевої камери карбюратора або через пошкодження поплавка. Голчастий клапан рекомендується перевірити і при необхідності промити й продути стиснутим повітрям, використовуючи для цього насос, яким накачують шини. В разі пошкодження поплавка (його можна виявити за легким звуком крапель бензину при струшуванні поплавка) його треба замінити новим або запаяти. Якщо під час перевірки виявиться, що в поплавцевій камері є паливо, але рівень його не відповідає встановленій нормі, слід відрегулювати потрібний рівень, підгинаючи язичок. Одночасно з цим, підгинаючи обмежувач, установлюють хід голчастого клапана в необхідних межах.

Коли під час перевірки буде виявлено, що паливо в поплавцевій камері є і рівень його в межах встановленої норми, то ймовірними причинами того, що двигун не запускається, є неповне відкриття дросельної заслінки або забруднення каналів і жиклерів карбюратора механічними домішками. Необхідно перевірити і відрегулювати привод керування дросельною заслінкою. Щоб прочистити канали і жиклери карбюратора, слід частково розібрати карбюратор і продути їх стиснутим повітрям, використовуючи насос для накачування шин. Витирати деталі карбюратора ганчірками або обтиральними кінцями не рекомендується, бо волокна, що відокремлюються від них, можуть забити канали або жиклери.

Якщо жиклери дуже засмолені, їх можна очистити загостреною паличкою з м’якого дерева, добре намоченою в ацетоні; забороняється усувати забруднення дротом або металевими предметами.

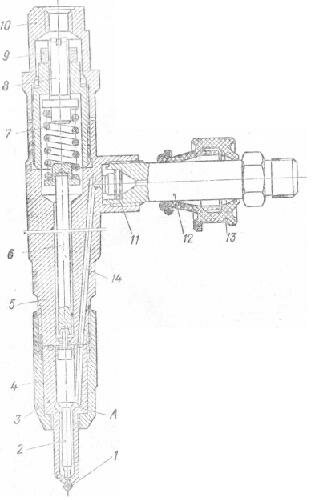

ПЕРЕВІРКА НЕСПРАВНОСТЕЙ ПАЛИВНОГО НАСОСА

Коли під час перевірки виявилося, що струменя палива з паливо проводу, який підводить його до карбюратора, немає або він дуже слабкий і нерівний, рекомендується від’єднати вихідний штуцер від паливного насоса і перевірити дію паливного насоса за допомогою важеля підкачування. При цьому діафрагма паливного насоса повинна бути у верхньому положенні, бо при крайньому нижньому положенні механізм ручного підкачування не працює. Встановлення діафрагми паливного насоса в крайнє верхнє положення може бути забезпечене поворотом колінчастого вала двигуна. Якщо паливний насос справний, то паливо під дією важеля ручного підкачування виштовхуватиметься з вихідного штуцера сильним пульсуючим струменем. Це свідчить про справність паливного насоса і забруднення трубопроводу, що з’єднує паливний насос і карбюратор. У такому випадку треба прочистити трубку, продути її стиснутим повітрям і надійно закріпити, перевіривши герметичність з’єднання паливного насоса з трубкою і карбюратором.

Коли під час перевірки виявилося, що струменя палива з паливо проводу, який підводить його до карбюратора, немає або він дуже слабкий і нерівний, рекомендується від’єднати вихідний штуцер від паливного насоса і перевірити дію паливного насоса за допомогою важеля підкачування. При цьому діафрагма паливного насоса повинна бути у верхньому положенні, бо при крайньому нижньому положенні механізм ручного підкачування не працює. Встановлення діафрагми паливного насоса в крайнє верхнє положення може бути забезпечене поворотом колінчастого вала двигуна. Якщо паливний насос справний, то паливо під дією важеля ручного підкачування виштовхуватиметься з вихідного штуцера сильним пульсуючим струменем. Це свідчить про справність паливного насоса і забруднення трубопроводу, що з’єднує паливний насос і карбюратор. У такому випадку треба прочистити трубку, продути її стиснутим повітрям і надійно закріпити, перевіривши герметичність з’єднання паливного насоса з трубкою і карбюратором.

Може трапитися так, що під дією важеля ручного підкачування паливний насос працює, а при прокручуванні колінчастого вала стартером або пусковою рукояткою не працює або працює з перебоями, паливного струменя з вихідного штуцера немає або він дуже слабкий. Причиною цього, найімовірніше, може бути спрацювання важеля привода паливного насоса двигуна.

Хід штока діафрагми стає настільки малим, що паливний насос подає паливо недостатньо або зовсім не подає.

Відновити нормальну подачу палива можна, замінивши прокладку між корпусом паливного насоса і картером двигуна тоншою, трохи наблизивши важіль до ексцентрика розподільного вала, відрегулювавши хід штока або замінивши важіль привода паливного насоса.

Коли під час перевірки виявиться, що пульсуючого струменя палива з паливного насоса немає, треба від’єднати паливопровід від всмоктувального штуцера паливного насоса і за допомогою насоса для накачування шин продути паливну магістраль, що залишилася, в напрямі від паливного насоса до паливного бака. При цьому послухати, чи бурлить бензин у паливному баку. Якщо бурлить, то це свідчить про те, що паливний насос несправний або в систему засмоктується зайве повітря з боку підводу палива від паливного бака.

Не виявивши підсмоктування зайвого повітря в системі (звичайно в місцях підсмоктування повітря видно сліди підтікання палива), слід насамперед оглянути паливний насос ззовні і перевірити, чи не витікає паливо з отвору, що є у нижній частині корпуса паливного насоса і з’єднує порожнину під діафрагмою з атмосферою. Вихід палива свідчить про пошкодження діафрагми паливного насоса або про відсутність герметичності у з’єднанні її з штоком. При цьому треба відновити герметичність з’єднання.

Непридатну діафрагму потрібно замінити новою. Якщо немає нової діафрагми, можна тимчасово відновити робото здатність паливного насоса, змістивши диски розірваної діафрагми так, щоб пошкоджені ділянки шарів тканини (листи) не збігалися.

При наявності підтікання палива між складовими частинами паливного насоса слід рівномірно затягнути з’єднувальні гвинти, а якщо потрібно, замінити ущільнювальну прокладку.

Під час огляду паливного насоса необхідно перевірити, чи не вискочила вісь важеля привода, чи не зламалася пружина.

Справність паливного насоса можна перевірити, закривши вологим пальцем всмоктувальний отвір паливного насоса. Якщо насос справний, то під час руху його важеля повинно відчуватись всмоктування. Паливний насос можна також перевірити викачуванням палива з окремої посудини. коли паливо добре пульсує, це означає, що паливний насос справний.

Іноді під час перевірки паливного насоса з нагнітаючого штуцера виходить слабкий струмінь палива. Найчастіше це буває засмолювання і залипання клапанів та фільтруючої сітки паливного насоса, втрати потужності пружини діафрагми і, як уже зазначалося, при пошкодженні діафрагми, підсмоктуванні повітря, підтіканні палива, спрацюванні важеля привода паливного насоса. У такому випадку найкраще розібрати паливний насос, промити і очистити клапани й сітчастий фільтр, при необхідності замінити несправні деталі.

Якщо під час продування паливної магістралі повітрям бурління палива у паливному баку не чути, але воно з’явилося при від’єднанні паливо проводу від вихідного штуцера паливного бака, то це свідчить про забруднення паливопроводу, що з’єднує паливний бак з паливним насосом. Взимку це, найімовірніше, може статися в результаті замерзання води у паливопроводі.

Щоб прочистити паливопровід, можна використати водяну грілку, обтиральні кінці, намочені в гарячій воді та ін.

НЕСПРАВНОСТІ У ПАЛИВНОМУ БАКУ

Якщо ж бурління палива у паливному баку не з’явиться під час його продування повітрям, це свідчить про несправності у паливному баку: забруднення сітчастого фільтра паливного бака, замерзання води в його приймальній трубці або наявність великої кількості бруду. При цьому необхідно видалити відстій через зливний отвір і промити паливний бак бензином. При заправлянні паливного бака треба звертати особливу увагу на чистоту палива і вживати необхідних заходів, щоб запобігти потраплянню в паливний бак води, бруду, пилу.

Якщо ж бурління палива у паливному баку не з’явиться під час його продування повітрям, це свідчить про несправності у паливному баку: забруднення сітчастого фільтра паливного бака, замерзання води в його приймальній трубці або наявність великої кількості бруду. При цьому необхідно видалити відстій через зливний отвір і промити паливний бак бензином. При заправлянні паливного бака треба звертати особливу увагу на чистоту палива і вживати необхідних заходів, щоб запобігти потраплянню в паливний бак води, бруду, пилу.

На багатьох автомобілях в систему живлення між карбюратором чи інжектором та паливним насосом додатково встановлюють фільтр тонкого очищення палива. При забрудненні фільтруючого елемента цього фільтра його рекомендується промити в чистому не етильованому бензині або в гарячій воді і продути повітрям. При ушкодженні ущільнювальної прокладки відстійника фільтра тонкої очистки палива її слід замінити новою.